Logistica e sistemi automatici di picking: magazzini più efficienti

Sono stati pubblicati i primi risultati del dossier “Logistica, sistemi automatici di picking” condotto dall’Università Cattaneo LIUC di Milano, nel quale si è cercato di capire in che modo i trend in produzione e distribuzione influenzano le scelte di automazione, quali sono le tecnologie oggi disponibili per l’automazione delle attività di movimentazione dei materiali, qual è il loro grado di diffusione e il mercato potenziale e come scegliere la soluzione giusta.

Dallo studio emerge che oggi più che mai stiamo vivendo un momento di trasformazione digitale e robotizzata senza precedenti, con l’adozione di sistemi automatici di movimentazione dei materiali all’interno dei magazzini. In particolare, l’integrazione delle nuove tecnologie di automazione nei processi di allestimento degli ordini ha il potenziale per rivoluzionare l’efficienza, la produttività e la sicurezza nella logistica di magazzino, non solo per le grandi imprese o per gli operatori logistici.

Le recenti tendenze nella distribuzione e nella produzione evidenziano una crescente importanza delle attività di prelievo e allestimento ordini e la necessità di nuove soluzioni automatizzate, scalabili e flessibili.

Se in passato l'automazione nei magazzini veniva vista come inflessibile e incapace di soddisfare le mutevoli esigenze del mercato, oggi invece l'automazione viene considerata un'esigenza per l'implementazione di supply chain agili. Specialmente i sistemi di smistamento e convogliatori erano le tecnologie d’automazione ritenute meno adattabili alle richieste volatili di domanda. Ad oggi, queste tecnologie sono utilizzate dai retailer e di centri di distribuzione per consentire il prelievo e smistamento di quantità di colli senza scorte, gestiti secondo il principio del cross-docking. Le tecnologie di automazione si stanno sviluppando nella direzione di incremento della capacità di gestire i picchi di domanda e quantità di domanda variabile. La scalabilità, ovvero la capacità di aumentare la produttività in maniera flessibile e senza interventi strutturali, è un’esigenza richiesta oggi dalle supply chain.

Negli ultimi anni, dati gli elevati costi dei processi di picking e allestimento ordini, la loro automazione è sempre più richiesta. In primo luogo, il picking comporta in genere una notevole quantità di lavoro manuale. Il personale di magazzino ha il compito di individuare e recuperare singoli articoli o cartoni dai magazzini per evadere gli ordini dei clienti. I costi della manodopera, compresi gli stipendi, i benefit e la formazione, contribuiscono al costo complessivo del processo di picking. In aggiunta, l'attività di picking può richiedere molto tempo, soprattutto nei magazzini più grandi. Processi di picking inefficienti, come una progettazione inadeguata del layout, un'organizzazione inadeguata o la mancanza di percorsi di picking ottimizzati, possono comportare perdite di tempo e una riduzione della produttività. Inoltre, gli errori di picking possono avere conseguenze costose, come l'insoddisfazione dei clienti, i resi e le rispedizioni. Per questo motivo, le misure di controllo della qualità, come il doppio controllo degli articoli prelevati e l'implementazione di sistemi automatici di rilevamento degli errori, sono essenziali per ridurre al minimo gli errori.

Nonostante il piece-picking relativo al mondo dell'eCommerce sia in continua crescita, la maggior parte degli ordini è ancora gestito a multipli di cartoni (case picking) o di pallet interi in molti settori, come quello dei generi alimentari, delle bevande e dei prodotti farmaceutici. Tuttavia, anche il case picking è difficile da automatizzare, poiché è un elemento dinamico e in continua evoluzione; la pallettizzazione non presenta mai caratteristiche identiche tra una situazione e l'altra. Inoltre, la qualità degli imballaggi secondari sta progressivamente riducendosi sulla spinta della riduzione della grammatura di cartone e plastica sollecitate dalle politiche di sostenibilità ambientale delle aziende. Nuove soluzioni basate sulla robotica autonoma avanzata stanno finalmente offrendo una via per superare la barriera dell'efficienza.

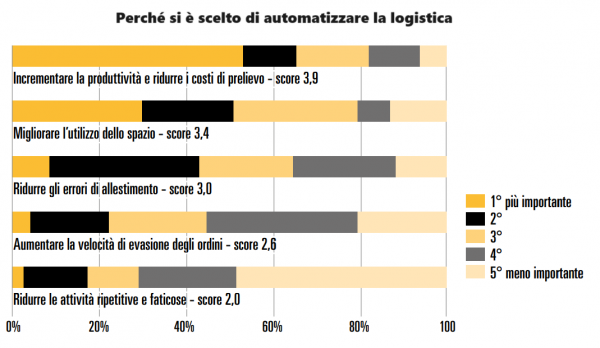

Tra chi si è dotato di soluzioni di automazione logistica nel proprio magazzino, è stata fatta una richiesta sulle motivazioni, ecco in ordine di importanza i 5 fattori di scelta.

a) Incrementare la produttività e ridurre i costi di prelievo

b) Ridurre gli errori di allestimento

c) Migliorare l’utilizzo dello spazio

d) Ridurre le attività ripetitive e faticose

e) Aumentare la velocità di evasione degli ordini

Per scaricare la ricerca completa clicca QUI

Per scoprire i vantaggi della nuova soluzione per la disinfezione CLICCA QUI